碳纤维行业专题报告:碳纤维成本解析

转载 2019-07-25 06:29 石康、黄艳 来源:兴业证券报告综述:

碳纤维是一种力学性能极其优异的新材料,比强度是钢的20倍。两院院士师 昌绪曾说:“复合材料几乎是一个无所不为的材料”。当前制约碳纤维材料大 规模应用的核心因素仍然是价格与成本。相比螺纹钢与玻璃纤维4、5 元/千 克的价格中枢,低端碳纤维的价格也要达到近百元/千克。本文按照碳纤维生 产流程,分析决定碳纤维成本的关键环节,进而剖析国内外碳纤维价格存在 显著差距的原因,揭示国内碳纤维企业成本下行的关键因素。

碳纤维生产成本主要包括原丝、预氧化、碳化、表面上浆和卷绕成本。其中,PAN 原丝占碳纤维生产成本的51%,是主要因素,其次是预氧化和碳化,成本 占比分别为16%、23%。

原丝很大程度上决定了碳纤维的质量和成本,一步法/二步法、纺丝溶剂种类、 湿法/干湿法纺丝、丝束大小等因素都对原丝属性、生产效率、生产成本等有 较大影响。

技术研发进度的差异会导致研发成本摊销的不同。日本东丽于1971年开始生 产T300 级碳纤维,于1984 年成功研制T800H 碳纤维;光威复材于2008 年批 量投产300 级碳纤维,于2012 年开始研制T800 级碳纤维。同型号碳纤维生 产成本中的研发成本随生产年限的增加而递减,导致批产较早的企业具有相 对成本优势。

碳纤维规模效应显著。随着碳纤维产量的提高,碳纤维生产成本中固定资产 成本摊薄效应明显(生产设备价值高)。以光威复材为例,据公司公告,2014-2016 年,公司碳纤维产量从59.86 吨增长221%至192.22 吨,单位生产 成本从1696 元/千克减少65%至588 元/千克。2017 年,随着公司产量大幅提 升至494 吨,该年上半年碳纤维单位生产成本减少至350 元/千克,仅为2016 年的60%。

研发摊销、规模效应、电价差异导致国内外碳纤维成本存在显著差异:1)我 国碳纤维研发起步晚,目前同等型号碳纤维研发成本摊销水平高于国外巨头; 2)2017 年,光威复材和中简科技产能分别为3100 吨和360 吨,而日本东丽 为2.72 万吨,规模效应显著;3)东丽拥有超过500 万kw 的发电能力,自备 电厂可以大幅降低能源开支,然而自备电厂只有在具有相对产业规模的前提 下才具有较好的经济性,我国绝大部分碳纤维企业在产业规模上尚不具备条 件。

报告内容:

1、前言

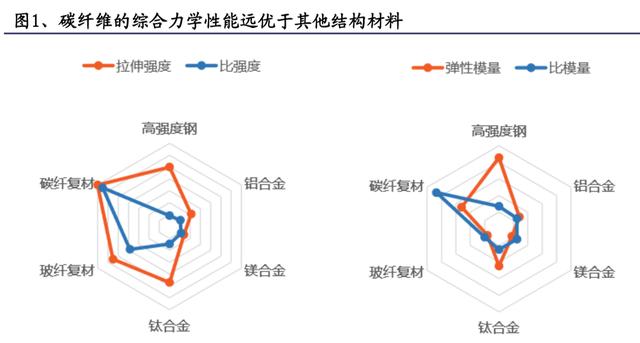

碳纤维是一种力学性能极其优异的新材料,拉伸强度一般都在3500MPa 以上,是 钢的7-9 倍,拉伸模量在200-700GPa,同样高于钢,而密度只有钢的1/4,比强 度是钢的20 倍。碳纤维构件制品具有强度高、重量轻、模量高、刚度大的特性, 还具有良好的耐疲劳性、耐腐蚀性、X 射线穿透性、导电性及导热性等优越性能, 正因于此,碳纤维复合材料应用前景极其广阔。我国两院院士师昌绪先生生前曾 说:“复合材料几乎是一个无所不为的材料。

据赛奥碳纤维技术,2017 年全球碳纤维市场空间仅约160 亿元(23.44 亿美元, 汇率按6.8)。当前制约碳纤维材料大规模应用的核心因素仍然是价格与成本。相 比螺纹钢与玻璃纤维4、5 元/千克的价格中枢,低端碳纤维的价格也要达到近百 元/千克。本文按照碳纤维生产流程,分析决定碳纤维成本的关键环节,进而剖析 国内外碳纤维价格存在显著差距的原因,揭示国内碳纤维企业成本下行的关键因 素。

2、碳纤维制作工艺流程成本分析

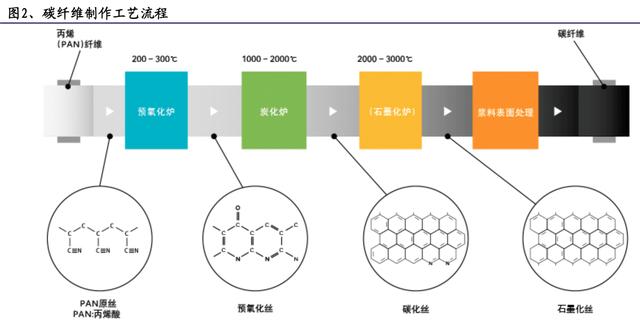

2.1、碳纤维生产成本构成

PAN 基碳纤维拥有优异的品质和优良的力学性能,在碳纤维中占比90%以上,因此 我们以PAN 基碳纤维为例分析碳纤维生产成本。PAN 基碳纤维由聚丙烯腈(PAN) 原丝经过预氧化、低温和高温碳化,再经过上浆和卷绕后制成。

在生产环节方面,据《高科技纤维与应用》,碳纤维原丝生产制备成本主要于包括PAN 原丝(购买或制备)、预氧化、碳化(低温碳化、高温碳化)、表面上浆和卷 绕成本。其中,PAN 原丝占碳纤维生产成本的51%,是影响碳纤维原丝成本的主要 因素,其次是预氧化和碳化,成本占比分别为16%、23%。

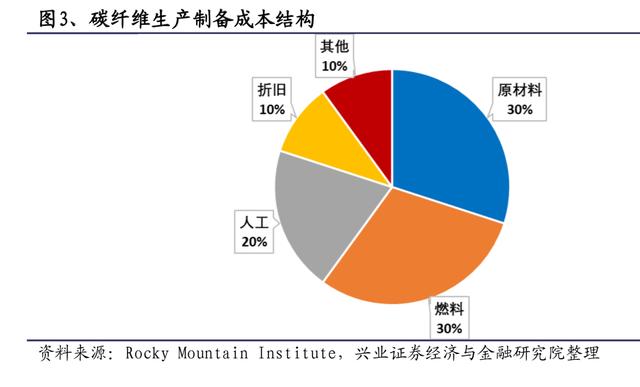

在成本要素方面,据美国Rocky Mountain Institute,原材料和燃料各占碳纤维 生产成本的30%,其中燃料即能源成本;折旧占10%,主要系碳纤维生产设备价值 量大,各期折旧大。

2.2、聚合和纺丝工序是造成原丝制备成本差异的重要因素

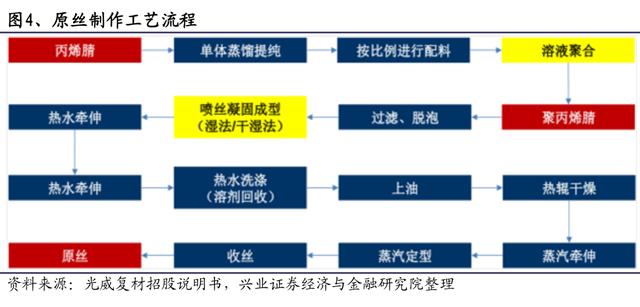

原丝制备是碳纤维制备的核心环节,原丝的质量和成本很大程度上决定了碳纤维 的质量和生产成本。据《高科技纤维与应用》,碳纤维的强度显著地依赖于原丝的 微观形态结构及其致密性,如果原丝的分子结构和聚集态结构存在不同程度的缺 陷,必将严重影响碳纤维的质量和性能。以PAN 原丝为例,其制备流程较长,主 要包括聚合、纺丝、蒸汽牵伸、上油、卷绕等工序,其中,聚合和纺丝是原丝制 备的重要工序。

2.2.1、一步法生产成本更低

按照聚合和纺丝工艺的连续性可以将PAN 原丝的制备方法分为一步法和二步法。 其中,一步法采用均相溶液聚合工艺,流程较短,工序较少,操作性强,可控性 好,有利于获得高质量的PAN 原丝,主要用来制备高性能的PAN 基碳纤维,目前 国内外主流碳纤维厂商多采用一步法工艺。二步法工艺相对复杂,但其采用水相 聚合能获得溶液聚合所不能得到的高分子量以及分子量分布均匀的聚合物,由于具有较高的分子量以及适合的分子量分布是生产优质PAN 原丝的基本要求,因此 二步法在质量上较一步法具有相对优势,但在成本上存在劣势。

2.2.2、以DMSO 为溶剂纺丝更有利于降低原丝制备成本

PAN 基聚合物溶剂包括二甲基亚砜(DMSO)、二甲基甲酰胺(DMF)、二甲基乙酰胺(DMAc)、硫氰酸钠(NaSCN)水溶液、氯化锌(ZnCl2)水溶液等,其中,以DMSO 为溶剂纺丝得到的PAN 基原丝产量最大,碳纤维的力学性能最稳定。因此,在使 用单一溶剂纺丝的情况下,DMSO 溶剂纺丝效率更高,更有利于降低原丝制备成本。

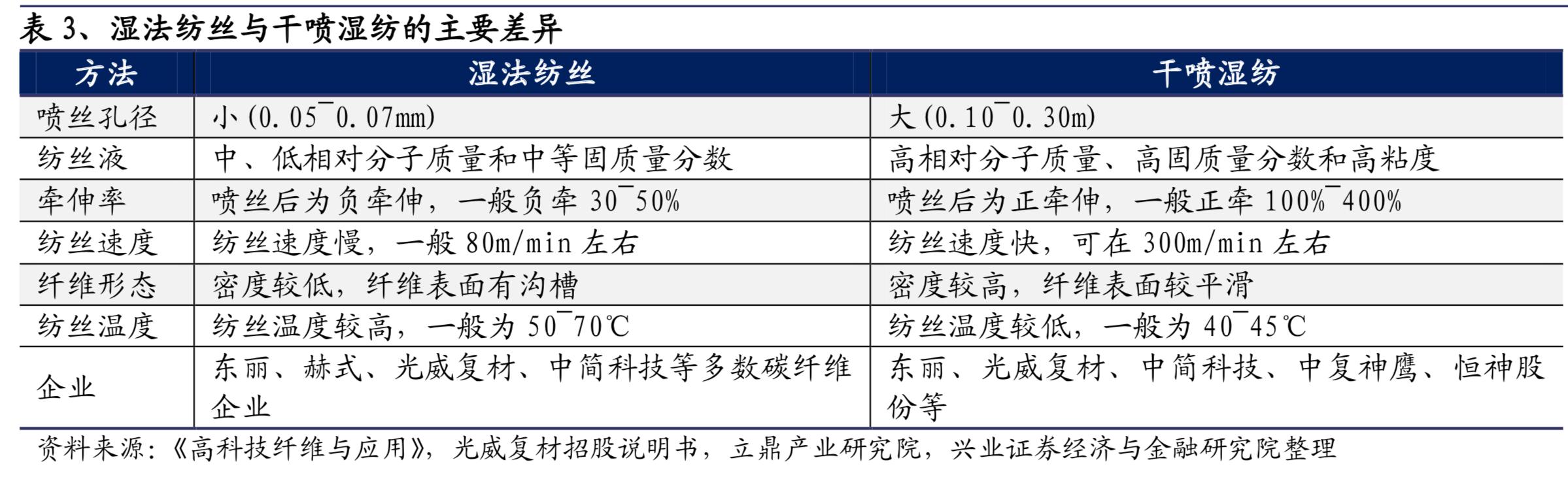

2.2.3、干湿法纺丝成本显著低于湿法

按照纺丝方法可将PAN 基原丝的制备工艺主要分为湿法纺丝和干湿法纺丝两种。 干湿法纺丝即干喷湿纺,纺丝液经喷丝孔喷出后不立即进入凝固浴,而是先经过 空气层,再进入凝固浴进行双扩散、相分离和形成丝条。干湿法可纺出的纤维体 密度较高,表面平滑没有沟槽的高性能碳纤维丝束,且可实现高速纺丝,逐渐成 为PAN 基碳纤维纺丝方法的主流研究方向。东丽生产的T700、T800、T1000 碳纤 维均是通过干湿法纺丝工艺制备的。

干湿法纺丝的纺丝速度是湿法纺丝的5-10 倍,是制备高性能原丝的有效方法。由 于碳纤维制备能耗高,因此采用干湿法纺丝有利于提高生产效率,降低单位能耗, 降低单位成本。据光威复材招股说明书,公司募投项目“军民融合高强度碳纤维 高效制备技术产业化项目”采用干湿法纺丝工艺生产高强度碳纤维(12K 的T700S、T800S 碳纤维,公司目前主要采用湿法纺丝)能够大幅降低公司碳纤维单位生产 成本。据《PAN 基碳纤维生产成本分析及控制措施》,在同样的纺丝装备及能源消 耗条件下,干湿法纺丝的综合产量是湿法纺丝的2-8 倍,PAN 基碳纤维丝束的生 产成本可降低75%。

2.3、缩短预氧化时间是降低成本的有效手段

预氧化在碳纤维制备过程中起承上启下的作用,是决定碳纤维生产效率和能耗成 本的关键,其成本约占碳纤维制备总成本的16%。PAN 基原丝预氧化目的是为了防 止原丝在碳化时熔融,通过氧化反应使线性PAN 大分子转变成耐热梯形结构,从 而使纤维在高温碳化过程中不熔不燃。预氧化过程耗时较长,温度较高(200°C -300°C),工艺设备复杂,导致预氧化过程的能耗成本较高。若能在保证质量的前 提下缩短预氧化时间,则整条碳纤维产线的产量将得到提高,单位成本将大幅下 降。

据中国报告网,上世纪60 年代,东丽公司开始研制碳纤维时,其预氧化过程长达二十多小时,其后经过不断改进,现在几十分钟即可实现良好预氧化。据《低成 本聚丙烯腈基碳纤维的创新发展》(2017 年),美国能源部橡树岭国家实验室(ORNL)研发的等离子体预氧化法可使预氧化时间缩短至25-35min,与传统的热 空气预氧化法相比,等离子体预氧化法能耗下降75%,生产成本降低20%,且这种 预氧化方法可生产所有等级的碳纤维,从低端的工业用途到高端的航空航天级别。 据《PAN 基碳纤维生产成本分析及控制措施》(2015 年),目前国内碳纤维生产过 程中,预氧化时间约为120min,国外已将预氧化时间缩短至90min 以下。预氧化 时间也是导致我国碳纤维价格显著高于国外巨头碳纤维价格的重要原因之一。

2.4、大丝束碳纤维单线产能更高,单位成本更低

碳纤维按丝束大小可分为大丝束和小丝束纤维两种。一般而言,每束碳纤维根数 不超过24000 根(24K,K 表示碳纤维单丝的数量,如1K 代表一束纤维丝里包含 了1000 根单丝)的被称为小丝束;大于24000 根(24K)的则称为大丝束。小丝 束碳纤维在工艺控制上要求更严格,碳化等设备造价高,初期以1K、3K、6K 为主, 逐渐发展为12K 和24K,主要应用于国防工业和高技术领域,如飞机、导弹、火 箭、卫星等。大丝束碳纤维一般由民用PAN 制备,成本相对较低,具有更高的性 能/价格比,主要应用于纺织、医药卫生、机电、土木建筑、交通运输和能源等领 域。

大丝束碳纤维相比小丝束碳纤维最大的优势在于其单线产能更高,单位成本更低。 以3k 和12k 的碳纤维为例,在工艺、设备和拉丝速度等条件相同的理想情况下,12k 的拉丝效率是3k 的四倍(单位时间生产的12k 碳纤维丝束重量约为3k 的四 倍),因此12k 碳纤维的单位成本更低。据《大丝束碳纤维应用研究》,小丝束碳 纤维价格一般比大丝束碳纤维更高。

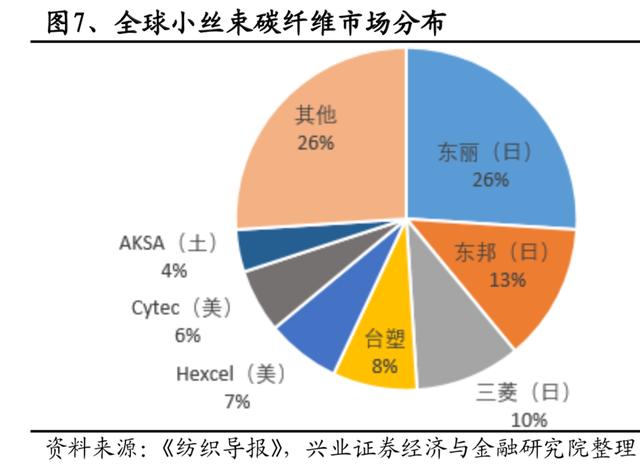

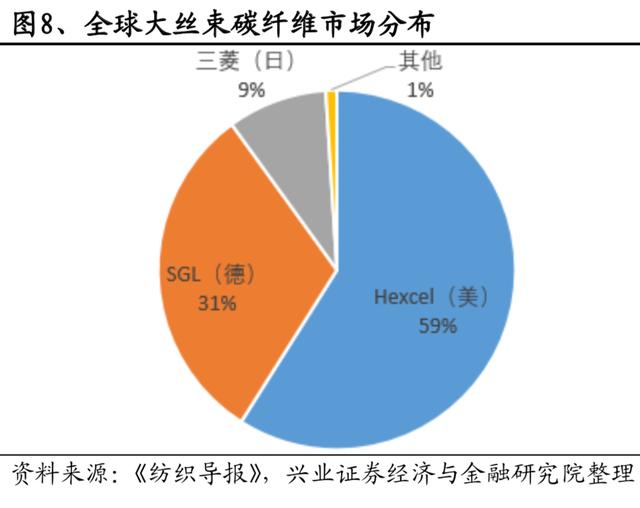

据《大丝束碳纤维应用研究》,大丝束碳纤维应用的主要技术问题是在制造预浸料 时,因丝束较粗不宜展开,导致单层厚度增加,不利于设计调整铺层。此外,大 丝束碳纤维有时会出现粘连、断丝现象,影响碳纤维的强度和刚度,导致其性能 有所降低,性能的分散性也相应较大。因此,大丝束碳纤维的制备难度较大,从 而导致大丝束碳纤维全球产量低于小丝束碳纤维。据中国产业信息网,2014 年, 全球PAN 基碳纤维产能约为12.8 万吨,其中小丝束碳纤维约为9.2 万吨,占72%; 大丝束碳纤维约3.6 万吨,占28%。而目前我国生产的碳纤维基本为小丝束(占 比超过90%)。此外,在小丝束碳纤维市场上,日本企业占据全球产能的49%;在 大丝束碳纤维市场上,美国赫氏占据绝对优势(全球市场份额高达58%),其与德 国西格里、日本三菱占据了全球大丝束碳纤维市场98%的份额。据中国石化新闻 网2018 年3 月8 日报道,上海石化成功试制出国内真正意义上的48K 大丝束碳纤 维,并已贯通全流程,标志着国产碳纤维大丝束原丝生产制备技术实现了质的突 破,填补了国内空白。据光威复材投资者关系公告,公司复材风机碳梁(采用T700S,48K)部分采购吉林精工产品。

2.5、前期高研发投入导致高性能碳纤维价格更高

对比东丽T700、T800、T1000 碳纤维,相同丝束大小的T800 碳纤维价格高于T700, 如东丽T700SC-12k 碳纤维的价格为150 元/kg,T800SC-12k 碳纤维的价格为180 元/kg;相同丝束大小的M55JB 碳纤维价格高于M46JB,如东丽M55JB-6k 碳纤维 的价格为11000 元/kg,M46JB-6k 碳纤维的价格为1800 元/kg,价格差距显著。 造成价格差异的主要原因在于碳纤维拉伸强度/拉伸模量越高,性能越好,研制难 度也越大,所需研发投入也更大。

3、碳纤维规模效应显著

碳纤维生产制备过程需要长周期连续稳定生产运行,前期投入大,生产设备、生 产用电和配套公用工程等固定成本高,具有很强的规模效应,即生产线的单线产 能越高、利用率越高,则成本越低。据江苏恒神招股说明书,同等效率下,单线 年产1000t 的生产线的碳纤维单位成本较年产100t 的生产线低约30%。

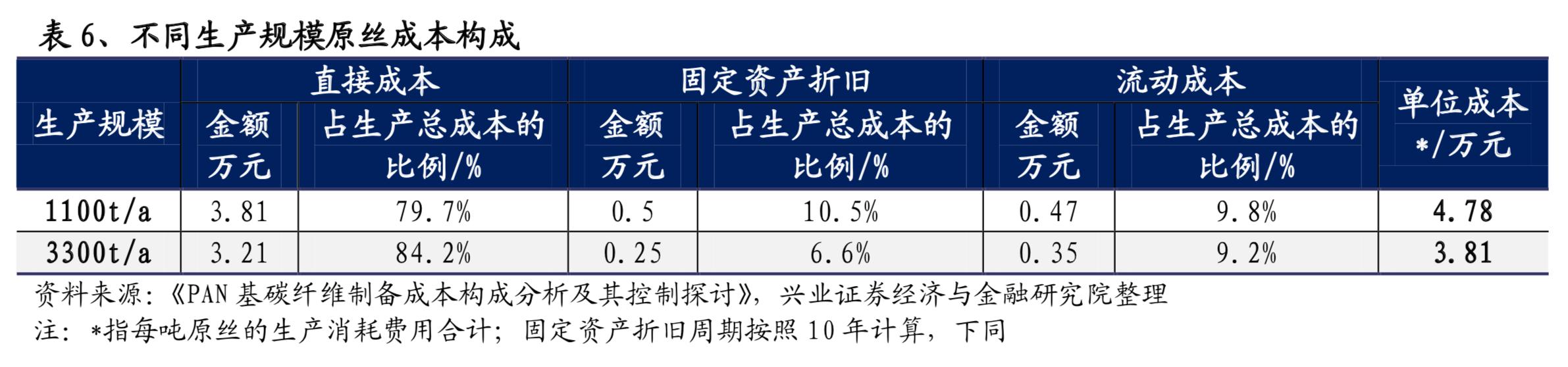

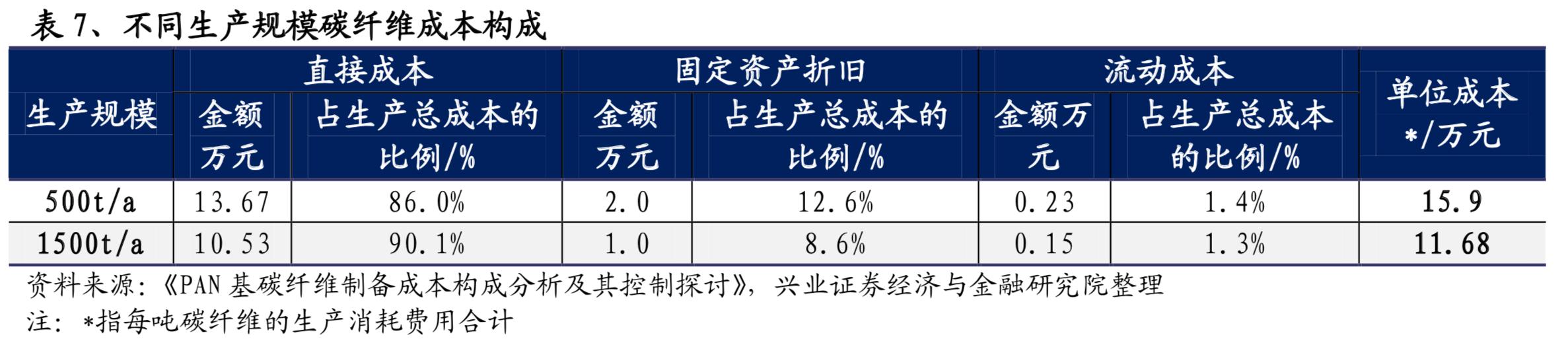

PAN 基碳纤维生产成本主要包括PAN 基原丝生产成本和碳纤维丝束生产成本两大 部分。原丝生产成本包括直接成本(聚合单体原料成本、电力消耗成本等)、固定 资产折旧和流动成本(人工费用、包装费等)。据《PAN 基碳纤维制备成本构成分 析及其控制探讨》,采用山东大学开发的二步法制备工艺,产能为3300t 的碳纤维 产线其生产的原丝单位成本为3.81 万元/吨,较1100t 产线的单位成本4.78 万元/吨减少20.29%。其中,直接成本由3.81 万元/吨减少16%至3.21 万元/吨;固定 资产折旧由0.5 万元/吨减少50%至0.25 万元/吨;流动成本由0.47 万元/吨减少26%至0.35 万元/吨。可见随着生产规模的增加,原丝的单位制备成本呈下降趋势。

与原丝类似,碳纤维丝束生产成本包括直接成本(原丝成本、电力消耗成本等)、 固定资产折旧和流动成本。据《PAN 基碳纤维制备成本构成分析及其控制探讨》, 生产1kg 碳纤维需要消耗2.2kg PAN 原丝,即生产500t 碳纤维需配备1100t PAN 原丝生产能力。以上述1100t 和3300t PAN 基原丝产线的单位成本为基础测算生 产500t(小规模)和1500t(大规模,2 条国产单线产能750t 的产线)碳纤维的 成本:大规模产线生产碳纤维的单位成本为11.68 万元/吨,较小规模产线的单位 成本15.9 万元/吨减少26.54%。其中,直接成本由13.67 万元/吨减少23%至10.53 万元/吨;固定资产折旧由2 万元/吨减少 50%至1 万元/吨;流动成本从0.23 万 元/吨减少35%至0.15 万元/吨。可见碳纤维规模效应显著。

以光威复材为例,据公司公告,2014-2017 年上半年,随着公司碳纤维产量的提 升,公司单位成本呈明显的下降趋势。2014-2016年,光威复材碳纤维产量从59.86 吨增长221%至192.22 吨,单位生产成本从1696 元/千克减少65%至588 元/千克。2017 年,随着公司产量由2016 年的192 吨大幅提升至494 吨,该年上半年碳纤 维单位生产成本减少至350 元/千克,仅为2016 年的60%,规模效应显著。

据Oak Ridge National Laboratory(美国橡树岭国家实验室),万吨线碳纤维理 论生产成本为17.44 美元/公斤,较1000 吨产线的21.96 美元/公斤减少约30%; 若上游原丝采用干湿法工艺制备,且万吨线开满后,极限假设下,生产成本可以 降至12-13 美元/公斤(约70 元/公斤),即目前技术条件下的,碳纤维的理论最 低成本。

4、研发摊销、规模效应、电价差异导致国内外碳纤维成本差 异显著

4.1、国内外碳纤维价格差异显著

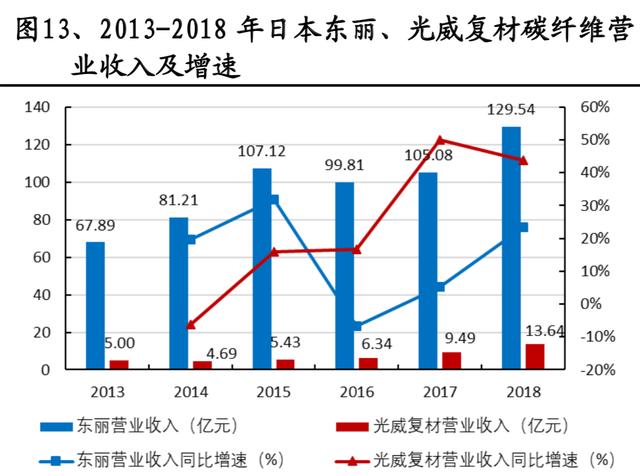

2016 年,光威复材碳纤维销量为55.8 吨,碳纤维销售收入为2.05 亿元,碳纤维 均价为3670 元/千克。据光威复材招股说明书,公司具备T300、T700 等不同系列 碳纤维产品的规模化生产能力,已规模化生产的碳纤维型号为T300 级,且T300 级是公司的主要产品,已稳定供货近十年。因此,我们假设光威复材2016 年碳纤 维销量均来源于T300 级,则其T300 级碳纤维(小丝束)均价约为3670 元/千克。

据中简科技招股说明书,2016 年,公司碳纤维销售单价约为2900 元/千克;公司 可生产高强型ZT7 系列(对标东丽T700 级)、ZT8 系列(对标东丽T800 级)等不 同系列碳纤维,其中,ZT7 系列已规模化生产,且已批量稳定供货。因此,我们 假设中简科技2016 年碳纤维销量均来源于T700 级,则其T700 级碳纤维(3K/12K) 价格为2900 元/千克。

日本东丽T300B-3K 级碳纤维的售价约为800 元/千克,T700-12K 级碳纤维的售价 约为150 元/千克,价格差距明显。光威复材与中简科技当前下游应用主要为航空 军品,采用湿法工艺。而干湿法工艺生产成本显著低于湿法。除了下游应用领域 不同及湿法/干湿法工艺带来的成本差异,研发摊销、规模效应、电价差异导致国 内外碳纤维成本差异较大也是影响产品价格的重要因素。

4.2、研发摊销、规模效应、电价差异导致国内外碳纤维成本差异显著

以光威复材为例,碳纤维生产成本由直接材料、直接人工和制造费用组成,其中, 制造费用占碳纤维生产总成本的近八成,是影响公司碳纤维生产成本的主要因素。

4.2.1、研发摊销导致我国碳纤维成本高于国外巨头

我国企业碳纤维研制起步晚,研发成本摊销水平高。据日本东丽官网,公司于1971 年开始生产T300 级碳纤维,于1984 年成功研制T800H 碳纤维。据光威复材公告, 公司于2002 年突破了T300 级碳纤维工程化的关键技术,并于2008 年投产;并于2012 年开始研制T800 级碳纤维,目前已在某型号实现首飞。对于相同型号的T300 级碳纤维,由于光威复材投产时间较日本东丽晚,导致其目前的研发成本摊销水 平更高。

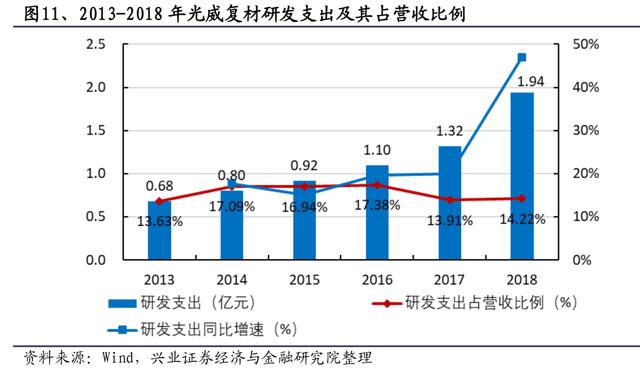

2013-2018 年,光威复材研发支出快速增长,从0.68 亿元增长至1.94 亿元,年均复合增速为23.33%,占公司营收比重保持在13%以上。而研发支出是碳纤维总 成本的一部分,将逐步摊销至碳纤维价格中。此外,公司高度重视研发有利于公 司碳纤维技术的不断突破,提升公司核心竞争力。

4.2.2、我国碳纤维企业产量较东丽存在巨大差距,规模效应显著弱于东丽

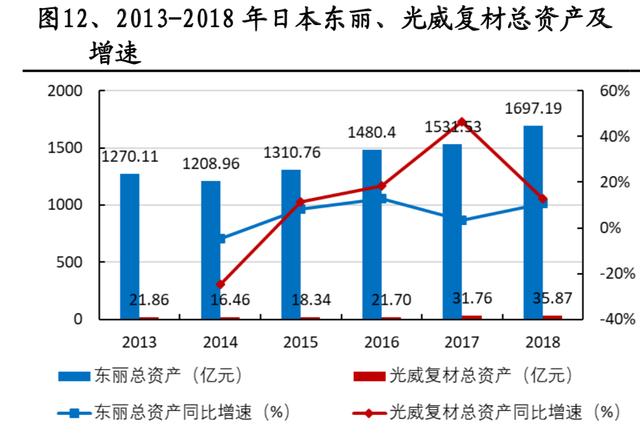

固定资产折旧是构成光威复材碳纤维生产成本的主要部分,这主要是因为碳纤维 生产所需设备价值高,各期折旧较大。而规模效应能有效摊薄由于高价值生产设 备带来的高固定成本。此外,规模效应下的碳纤维产量高,有利于提高生产的连 续性,提高碳纤维生产设备等配套设施的使用效率,并减少设备反复升温次数, 降低单位能耗,进而摊薄直接成本和流动成本。2017 年,光威复材和中简科技产 能分别为3100 吨和360 吨,而日本东丽为2.72 万吨,产能差距巨大。

4.2.3、碳纤维制备能耗高,我国碳纤维企业用电成本高于国外龙头,能耗成本更 大

据光威复材公告,电费约占公司碳纤维生产成本的20%,仅次于固定资产折旧。 这主要是因为碳纤维生产过程中的预氧化、碳化等环节均需要高温加热环节,且 预氧化时间较长,耗电量大。据复合材料网,我国部分企业生产任务不饱满,实 际开机率不足30%。在碳纤维生产不连续的情况下,生产设备反复升降温会导致 能源的浪费,进而在一定程度上影响碳纤维的单位耗电量。

据日本东丽环境能源开发中心,东丽拥有从太阳光发电组件试制到发电示范曝晒 试验的系列基础设备,并拥有超过500 万kw 的发电能力(2014 年),可为公司生 产碳纤维自供电力。据亚洲金属网,2017 年四季度我国自备电厂的平均电价约为0.29 元/kwh,而我国企业电价约为0.7 元/kwh。可见自备电厂可以大幅降低能源 开支,然而自备电厂只有在具有相对产业规模的前提下才具有较好的经济性,我 国绝大部分碳纤维企业在产业规模上尚不具备条件。