电路板防护革新:为什么纳米涂层能全面替代传统三防漆?

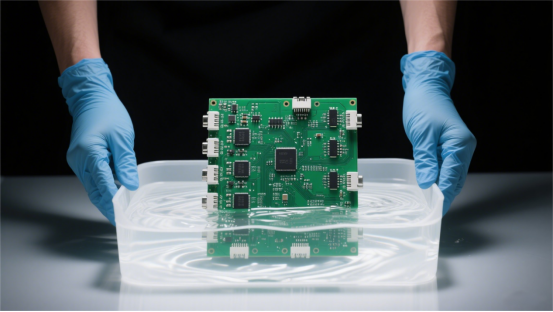

在电子设备向小型化、高精密、复杂环境适配性方向发展的当下,电路板(PCBA)的防水、防潮、防腐防护成为保障产品可靠性的核心环节。传统三防漆作为长期主流的防护方案,在精密电子、大规模生产等场景中逐渐暴露短板。而以捷安纳米 PCBA 防水纳米涂层为代表的新型防护技术,凭借经实测验证的性能优势与工艺革新,正加速替代传统三防漆,成为电路板防护的优选方案。

核心痛点:传统三防漆的防护局限传统三防漆(主要成分为丙烯酸树脂、聚氨酯树脂等)虽能提供基础防护,但在性能、工艺、维护等方面存在难以突破的瓶颈:

· 防护性能不足:耐盐雾能力薄弱,多数传统三防漆难以承受 48 小时中性盐雾测试,在高湿度、酸碱环境中易出现涂层老化、脱落,无法有效抑制电化学迁移,导致电路板短路、元器件失效;防水等级多为 IPX4-IPX5,难以应对凝露、水汽渗透等复杂潮湿场景;

· 涂层厚重影响适配:厚度通常达几十微米,会阻碍精密电路板的散热效率,且可能干扰元器件信号传输,尤其不适用于 COF 驱动板、微间距连接器等小型化产品;

· 施工繁琐效率低:多采用喷涂、刷涂方式,需额外屏蔽接插件、网口、金手指等关键部位,不仅操作复杂,还易留下防护死角,成为故障隐患;且固化时间长,需等待 24 小时或高温烘烤,严重影响生产周期;

· 维修成本高:维修时需彻底铲除旧涂层,后续需重新涂覆,工序繁琐且易损伤电路板,维护成本居高不下;

· 环保性不佳:部分传统三防漆含有刺激性气味,VOC 含量超标,不符合当下绿色生产的行业要求。

替代优势:纳米涂层的技术突破与数据支撑以捷安纳米 PCBA 防水纳米涂层为代表的新型电子防护纳米涂层,在性能、工艺、环保等维度实现全面超越,替代逻辑清晰且数据可溯:

1. 防护性能:从 “基础防护” 到 “极致可靠”· 超薄致密全包裹:涂层厚度仅 1–3μm(部分产品低至 0.1μm),肉眼几乎不可见,仅为传统三防漆厚度的 1/10–1/30,既不影响电路板散热与信号传输,又能通过纳米微结构设计实现 360° 无死角全包覆,接插件、开关、传感器、天线等部位均可直接防护,彻底消除防护盲区;

· 防水防腐蚀能力跃升:达到 IPX7 防水等级,可在 1 米水深浸泡 30 分钟不影响功能,远超传统三防漆的防水水平;耐盐雾性能显著提升,通过 96 小时中性盐雾测试无腐蚀,部分产品可通过 500 小时耐盐雾测试,而传统三防漆普遍难以突破 48 小时极限,能有效抵御酸碱侵蚀、霉菌滋生,适配汽车电子、工业设备、户外监控等复杂环境;

· 环境适应性更强:可轻松通过双 85 测试(85℃、85% 相对湿度)、高低温循环测试,在 - 40℃至 150℃的宽温度范围内保持稳定性能,有效抑制凝露产生,避免电路板因温度波动出现故障。

2. 施工工艺:从 “繁琐低效” 到 “便捷高效”· 操作极简无屏蔽:首选浸泡工艺,无需屏蔽关键部位,电路板可直接浸入涂层剂中,3 秒即可完成涂覆,实现全方位均匀覆盖,彻底解决传统喷涂、刷涂的死角问题;同时支持喷涂、刷涂等多种方式,适配不同生产场景;

· 快速固化省周期:无需真空环境或高温烘烤,常温下 10秒即可表面干燥,3分钟即可固化,相较于传统三防漆 24 小时表干或烘烤固化的流程,生产效率提升数十倍,适合大规模批量生产;

· 成本可控损耗低:批量施工时涂层剂损耗率低,剩余药剂可回收重复利用,无需复杂设备投入,单块电路板防护成本远低于传统三防漆,且省去屏蔽、烘烤等额外工序成本。

3. 维护与环保:从 “高成本” 到 “低成本”“绿色化”· 维修便捷无损伤:纳米涂层可通过酒精擦拭轻松清除,无需整体铲除,维修时直接对故障部位处理后即可重涂,工序简单且不损伤电路板,大幅降低维护成本与停机时间;而传统三防漆维修需彻底除胶、重新屏蔽、重涂,流程繁琐且易损坏元器件;

· 环保零污染:捷安纳米涂层采用零 VOC 环保配方,仅微气味,无刺激性挥发物,符合绿色生产标准;而传统三防漆多存在刺鼻气味,部分产品 VOC 含量超标,污染生产环境且影响操作人员健康。

性能对比表:直观彰显替代优势随着电子设备对防护可靠性、生产效率、环保性的要求不断提升,传统三防漆的局限性日益凸显。而以捷安纳米 PCBA 防水纳米涂层为代表的新型纳米防护技术,凭借超薄全防护、高性能、便捷施工、低成本维护、环保无污染等多重优势,不仅全面覆盖传统三防漆的防护需求,更在复杂环境适配、精密产品应用、大规模生产等场景中实现突破。从消费电子到汽车电子,从工业设备到高端显示器件,纳米涂层正以数据支撑的硬实力,逐步替代传统三防漆,成为电路板防水防潮防腐防护的行业新标准,为电子设备的高可靠性运行保驾护航。